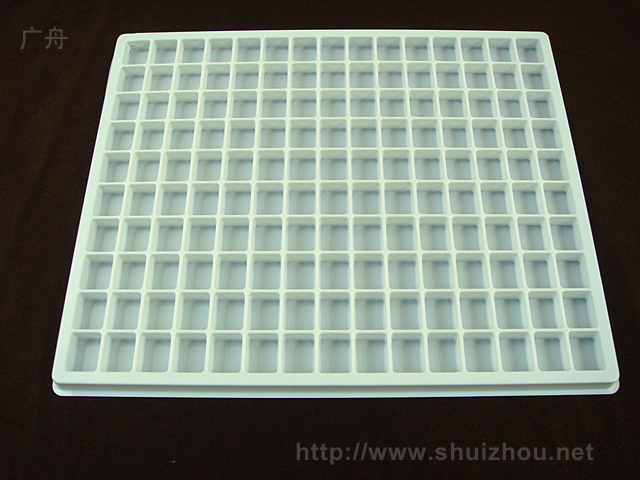

医疗吸塑盒作为医疗器械无菌屏障系统的关键组成部分,其材料选择远比普通食品或工业包装严格得多。这类包装不仅需要保护医疗器械在运输和储存过程中免受物理损伤,还必须确保灭菌效果并维持无菌状态直至临床使用。医疗级吸塑盒的选材必须符合一系列国际标准,包括ROHS要求、ISO10993《医疗器械生物学评估》及ISO11607《最终灭菌医疗器械的包装》等。这些标准确保了材料不会释放有害物质,能够有效阻隔微生物,并在灭菌过程中保持稳定性。

医疗吸塑盒的材料性能评估是一个系统工程,需要考察多个维度:首先是机械性能,包括抗冲击性、抗穿刺性和柔韧性,这些特性决定了包装能否在运输过程中保护器械免受损伤;其次是透明度和可视性,便于医护人员快速识别包装内容物;再者是热成型性能,影响生产效率和成品率;最后也是最重要的生物相容性和化学稳定性,确保材料不会与器械发生反应或释放有害物质。以下是几种常见的医疗吸塑盒材料及其特点

PETG是一种非结晶型共聚酯,具有良好的抗冲击性和热成型性能。它在成型过程中不会出现泛白或裂纹,透明度高,成型后的吸塑盒外观精美。PETG与特卫强纸的热封性能优异,封合容易且连续性强,能够满足严格的法规要求,如ROHS、REACH和FDA等。此外,PETG还具有完整的医用材质验证报告,包括物理、化学特性、生物相容性、耐老化及灭菌适应性等。因此,PETG成为众多医疗器械吸塑包装的首选材料,常用于高端植入医疗器械的包装,如骨科产品、心血管介入类产品等。

PPsft

PP材料质轻、韧性好、耐化学性和耐高低温,适用于需要高温灭菌的产品包装。例如,在医疗吸塑盒中,PP常用于包装退热贴、高压注射器造影剂针筒等产品。然而,PP也存在一些缺点,如尺寸精度低、刚性不足、耐候性差,且易老化和变形。尽管如此,PP的耐高温性能使其在医疗领域仍具有一定的应用价值。

PS

PS是一种透明而坚硬的材料,具有较高的玻璃化转变温度(Tg),因此在室温下能够保持良好的透明度和硬度。然而,由于PS分子链的刚性,其材质较脆,容易引起应力开裂,因此在医疗吸塑盒中的应用相对较少,主要用于一次性换药包托盘等对强度要求不高的产品。

PVDC医疗吸塑盒是一种高性能的医用包装材料,广泛应用于医疗行业,尤其适用于对防潮、防菌和密封性能要求较高的医疗产品包装。以下是关于PVDC医疗吸塑盒的详细介绍:

PVDC的材料特性、高阻隔性能、透明度好、PVDC抗冲击抗压性好、热成型性能好、PVDC医疗吸塑盒可用于各类医疗器械包装,如注射器,导管,手术器械,以保证这类器械的运输及存放时无菌状态。

上一篇:Tray盘的作用与用途

下一篇:吸塑包装制品价格计算公式